Im neuen Zeitalter der intelligenten Fertigung mit vielfältigen Kundengruppen und zunehmend stärkeren personalisierten Bedürfnissen besteht für immer mehr Unternehmen ein dringender Bedarf an automatisierter Transformation und Modernisierung sowie großes Interesse an flexiblen Produktionslinien. Allerdings plagen sie Fragen und Bedenken wie „Investitionen sind zu hoch“ und „Amortisationszeiten sind zu lang“.

Wie hoch müssen also die Investitionen sein, um flexible Produktionslinien einzuführen und Modernisierungen zu automatisieren?

Okay. Lassen Sie nun CHANG SHUO CONVERYOR EQUIPMENT (WUXI) CO.,LTD die Berechnung für Sie übernehmen.

Betrachten wir zunächst die Kosten des traditionellen Fertigungsmodells:

Arbeitskosten – eine Maschine benötigt einen Arbeiter;

Arbeitskosten – manuelle Anlieferung von Materialien, Vorrichtungen usw.;

Zeitaufwand – Werkstückwechsel, Spannen, Einstellungsänderungen führen zu Stillstand der Maschinen;

Zeitaufwand – aufgrund der Suche/Bereitstellung von Rohlingen, Vorrichtungen, Werkzeugen, CNC-Programmen und anderen Materialien, die zu Wartezeiten an den Werkzeugmaschinen führten;

Zeitkosten – Ausfallzeiten oder Beschädigungen von Werkzeugmaschinen aufgrund von Fehlern oder fehlenden Prozessdokumenten und Datenübertragungen;

Zeitaufwand – Ausfall aufgrund von Geräteschäden, Arbeitsausfall aufgrund von Ruhezeiten der Arbeiter;

Zeitaufwand – Mehrere Anrufe zur Einrichtung des Werkzeugs erhöhen das Risiko von Fehlern oder Abweichungen, was zur Verarbeitung von Ausschussteilen führt.

...

Niedrige Auslastung der Werkzeugmaschinen:

Die durch Wartezeiten an den Anlagen entstehenden und nicht abschätzbaren Zeitkosten verringern die Anlagenauslastung im traditionellen Fertigungsmodus erheblich und reduzieren die gesamte jährliche Bearbeitungszeit des Unternehmens.

Zum Vergleich der Situation im flexiblen automatisierten Produktionsmodus:

Arbeitskosten sparen – ein Techniker steuert mehrere Geräte;

Arbeitskosten sparen – automatische Materialzufuhr, Werkzeugtransport usw.;

Zeit und Kosten sparen – automatische Produktionslinie, 24-Stunden-Vollzeitproduktion, unabhängig von den Ruhezeiten der Arbeiter, reduziert Anlagenstillstandszeiten;

Zeit und Kosten sparen – Intelligente Produktionsmanagement-Software kann anhand der Bestellung im Voraus automatisch die benötigten Produktionsressourcen berechnen, die Produktionsaufgaben automatisch ausgleichen, die Bestellung automatisch ordnen und die Wartezeiten der Werkzeugmaschinen reduzieren;

Zeit und Kosten sparen – die zentrale Verwaltung von CNC-Programmen (Programmversionen), Werkzeugtests und Werkzeugstandzeitmanagement gewährleistet den reibungslosen Betrieb der unbemannten Nachtschicht;

Zeit sparen – Die Ablage bleibt an Ort und Stelle, wodurch Positionierungsfehler durch ständige Einrichtungskorrekturen vermieden werden, die Werkstückqualität sichergestellt und die Ausschusskosten reduziert werden.

...

24-Stunden-Vollzeitproduktion:

Die flexible Produktionslinie ermöglicht die optimale Ausnutzung der Arbeitszeit der Werkzeugmaschinen, die Realisierung der nächtlichen, unbeaufsichtigten „Light-Off-Bearbeitung“, eine deutliche Verbesserung der Anlagenauslastung, eine Steigerung der jährlichen Gesamtbearbeitungszeit und die Ausschöpfung des Produktionspotenzials des Unternehmens bis an die Grenzen.

Tatsächlich ist flexible Automatisierung kein neues Konzept; ihre Anfänge reichen bis in die 1960er Jahre des letzten Jahrhunderts zurück und erlebten seit den 1970er Jahren in Europa und den USA einen Aufschwung. Dank des rasanten Fortschritts in der Steuerungstechnik und Informationstechnologie sowie der Optimierung der Produktionsorganisation und des Managements ist das flexible Fertigungssystem heute ein sehr zuverlässiges, stabiles und effizientes System. Es kann bedarfsgerecht aufgebaut und erweitert werden und ermöglicht gleichzeitig eine effiziente Produktion bei deutlich reduzierten Kosten im Vergleich zu früher.

Seit 1982 wurde die erste flexible Produktionslinie entwickelt, Finland Fastems, mit dem Ziel, „Anwendern zu helfen, eine Vollauslastung von 8760 Stunden (365 Tage x 24 Stunden) der Werkzeugmaschinen zu erreichen“, kontinuierliche Innovation und Weiterentwicklung der flexiblen Automatisierungsprodukttechnologie.

Tatsächlich ist flexible Automatisierung kein neues Konzept; ihre Anfänge reichen bis in die 1960er Jahre des letzten Jahrhunderts zurück und erlebten seit den 1970er Jahren in Europa und den USA einen Aufschwung. Dank des rasanten Fortschritts in der Steuerungstechnik und Informationstechnologie sowie der Optimierung der Produktionsorganisation und des Managements ist das flexible Fertigungssystem heute ein sehr zuverlässiges, stabiles und effizientes System. Es kann bedarfsgerecht aufgebaut und erweitert werden und ermöglicht gleichzeitig eine effiziente Produktion bei deutlich reduzierten Kosten im Vergleich zu früher.

Seit 1982 wurde die erste flexible Produktionslinie entwickelt, Finland Fastems, mit dem Ziel, „Anwendern zu helfen, eine Vollauslastung von 8760 Stunden (365 Tage x 24 Stunden) der Werkzeugmaschinen zu erreichen“, kontinuierliche Innovation und Weiterentwicklung der flexiblen Automatisierungsprodukttechnologie.

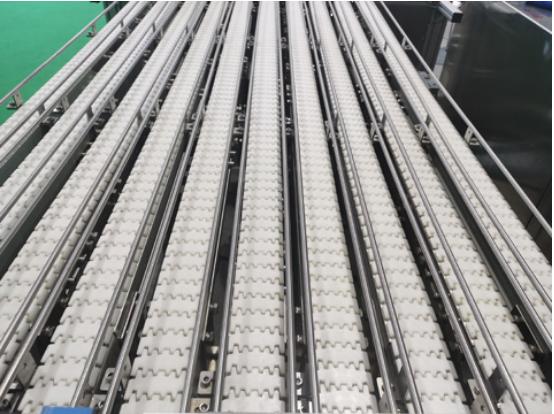

Changshuo Transportation Equipment (Wuxi) Co., Ltd. hat sich auf kundenspezifische Transportanlagen weltweit spezialisiert. Unser Produktportfolio umfasst automatische Transportsysteme wie Horizontal-, Kletter-, Dreh-, Reinigungs-, Sterilisations-, Spiral-, Kipp-, Rotations- und Vertikalförderanlagen sowie Automatisierungssteuerungen. Darüber hinaus bieten wir eine Vielzahl modularer Standard- und kundenspezifischer Fertigungssysteme sowie umfassende Serviceleistungen über den gesamten Produktlebenszyklus hinweg. Unabhängig von Ihren Produktionszielen maximieren unsere Lösungen die Produktivität Ihrer Werkzeugmaschinen, steigern Ihren Gewinn und sichern Ihnen optimale Ergebnisse. Kontaktieren Sie uns für weitere Informationen.

Veröffentlichungsdatum: 21. August 2022